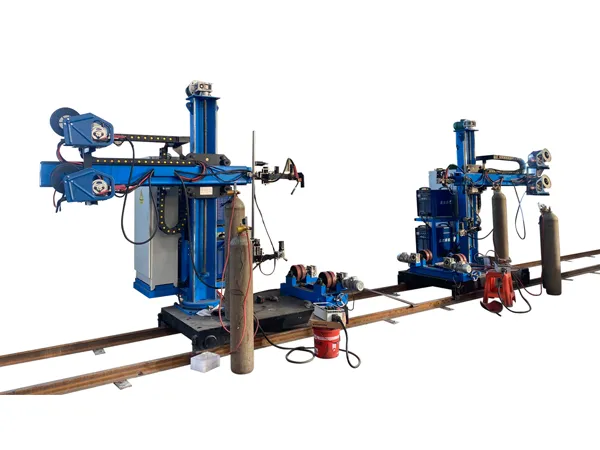

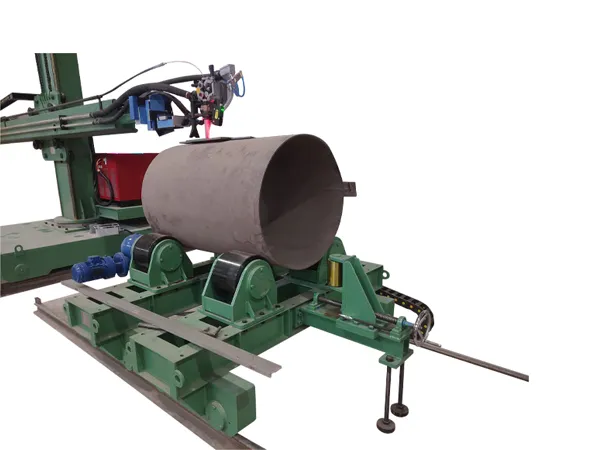

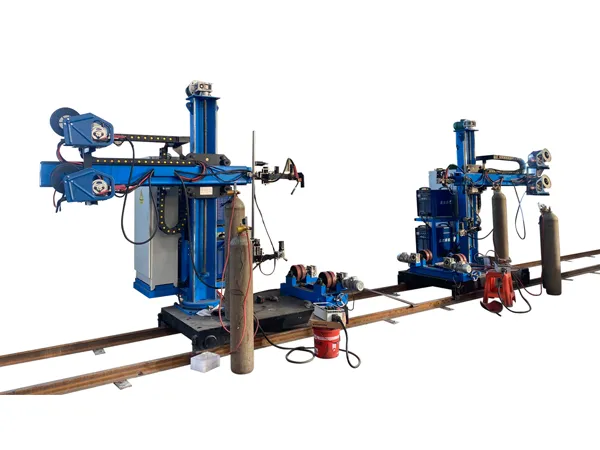

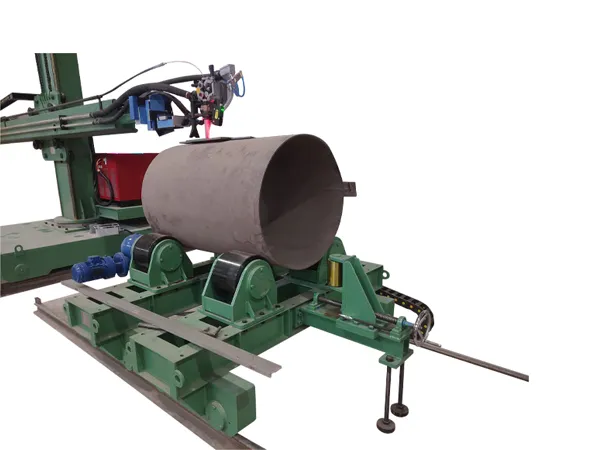

La columna de soldadura generalmente se utiliza en combinación con un rotador de soldadura, un posicionador de soldadura, etc., y se utiliza principalmente en algunas fábricas de soldadura. Este tipo de máquina es fácil de usar y solo es necesario manipularla en la consola para trabajar. ¿Cómo se diseña este producto inteligente de alta tecnología?

Consideraciones y soluciones de diseño para un sistema de columna y brazo de soldadura. Este tipo de equipo es crucial para manipular soldaduras grandes y complejas, ya que proporciona un mayor alcance y flexibilidad en comparación con las configuraciones de soldadura tradicionales. A continuación, se muestra un desglose del proceso de diseño:

1. Comprensión de los requisitos de la aplicación

Antes de sumergirnos en el diseño, es fundamental definir las necesidades específicas de la operación de soldadura. Esto implica responder preguntas como:

Tamaño y peso de la pieza de trabajo: ¿Cuáles son las dimensiones y el rango de peso de las piezas que soldará? Esto determina el alcance y la capacidad de elevación requeridos del brazo y la columna.

Procesos de soldadura: ¿Utilizará GMAW (MIG), GTAW (TIG), SAW (arco sumergido) u otros procesos? Los diferentes procesos pueden tener diferentes requisitos para la estabilidad y el posicionamiento del brazo.

Alcance de soldadura: ¿Hasta dónde necesita que se extienda el cabezal de soldadura horizontal y verticalmente? Esto determina la longitud del brazo y la altura de la columna.

Posicionamiento del cabezal de soldadura: ¿Qué rango de movimiento se necesita para el cabezal de soldadura (rotación, inclinación, etc.)? Esto afecta el diseño del efector final del brazo.

Ciclo de trabajo: ¿Con qué frecuencia se utilizará el equipo? Esto influye en la selección de componentes y la resistencia y la resistencia a la fatiga requeridas.

Entorno operativo: ¿Cuáles son las condiciones ambientales (temperatura, polvo, humedad)? Esto afecta las opciones de materiales y los requisitos de sellado.

Nivel de automatización: ¿Será un sistema manual o automatizado? Esto influye en el sistema de control, la motorización y los requisitos de integración.

Nivel deseado de precisión y control: considere la precisión requerida de los movimientos.

Presupuesto: esto influirá en la complejidad del sistema y los materiales utilizados.

Seguridad: ¿Qué características de seguridad específicas se requieren para su operación?

2. Consideraciones sobre el diseño de columnas

Estabilidad y rigidez: la columna debe ser increíblemente estable para soportar la pluma y el cabezal de soldadura.

Material: generalmente acero estructural de alta resistencia (p. ej., A36, A572).

Forma: las secciones en forma de caja o las vigas en I son comunes debido a su alta relación resistencia-peso.

Diseño de la base: una placa base grande y pesada es crucial para la estabilidad. Considere atornillarla de manera segura a una base de concreto o a un marco de base de acero resistente.

Refuerzo interno: considere refuerzos y refuerzos internos para mejorar la rigidez y evitar la torsión.

Altura: determine la altura necesaria para permitir alcanzar los puntos de soldadura más altos.

Desplazamiento vertical: considere si se necesita un desplazamiento vertical (motorizado o manual) de la pluma en la columna. Esto a menudo implica un sistema de guía, cojinetes o bujes y un medio de movimiento (motor y sistema de transmisión).

Rotación: la columna puede requerir un sistema de rotación alrededor de su eje vertical para proporcionar alcance y flexibilidad adicionales. Esto generalmente implica un cojinete o anillo de giro.

Acceso y Mantenimiento: Diseño con accesibilidad para mantenimiento y ajustes.

3. Consideraciones sobre el diseño de la pluma

Alcance: la longitud de la pluma debe cumplir con el alcance horizontal requerido, pero recuerde que las plumas más largas pueden tener una mayor deflexión.

Resistencia y rigidez: la pluma debe poder soportar el peso del cabezal de soldadura y el equipo asociado sin una deflexión excesiva.

Material: generalmente, el mismo acero estructural de alta resistencia que la columna.

Forma: las secciones rectangulares o en forma de caja son comunes y ofrecen buena resistencia y rigidez.

Refuerzo interno: de manera similar a la columna, los refuerzos y refuerzos internos mejorarán el rendimiento.

Deflexión: minimice la deflexión bajo carga para garantizar una soldadura precisa y consistente.

Análisis de elementos finitos (FEA): use software FEA para analizar la tensión y la deflexión de la pluma bajo varias cargas.

Montaje del cabezal de soldadura: diseñe un punto de montaje fuerte y seguro para el cabezal de soldadura y el equipo asociado.

Gestión de cables: incluya un sistema para gestionar de manera segura los cables, alambres y mangueras de gas para soldadura. Considere usar cadenas portacables o una solución similar.

Movimiento motorizado: decide si se requiere un movimiento motorizado del brazo, como:

Desplazamiento horizontal: suele utilizarse para desplazarse a lo largo de la columna.

Desplazamiento vertical: para ajustar la altura del cabezal de soldadura.

Rotación: para ajustar el ángulo del cabezal de soldadura.

Efector final: el efector final es la interfaz entre el brazo y el cabezal de soldadura. Debe ser robusto, ajustable y capaz de sujetar el cabezal de soldadura de forma segura en su lugar. Considera mecanismos de cambio rápido para diferentes cabezales de soldadura o procesos.

4. Sistemas de control y accionamiento (si están automatizados)

Motores y cajas de cambios: seleccione los motores y cajas de cambios adecuados para cada eje de movimiento en función de los requisitos de carga, la velocidad y la precisión

Sistema de control: elija un sistema de control que proporcione un posicionamiento preciso y confiable. Puede ser un PLC, un controlador de movimiento dedicado o un sistema CNC más complejo.

Sensores y codificadores: implemente sensores y codificadores para obtener una retroalimentación de posicionamiento precisa.

Programación: será necesario el desarrollo de software para los movimientos automatizados.

Enclavamientos de seguridad: incluya enclavamientos de seguridad para evitar movimientos accidentales o colisiones.

5. Selección de materiales

Acero estructural: Seleccione el grado de acero correcto en función de la resistencia, la soldabilidad y el costo.

Cojinetes: Elija cojinetes de alta calidad para lograr una rotación y un movimiento suaves y confiables.

Sellos: Seleccione sellos que sean adecuados para el entorno operativo y eviten que entren contaminantes al sistema.

Hardware: Utilice sujetadores de alta resistencia y asegúrese de que estén correctamente apretados.

6. Características de seguridad

Parada de emergencia: Incluya botones de parada de emergencia de fácil acceso.

Protección contra sobrecarga: Implemente sistemas de protección contra sobrecarga para evitar daños al equipo.

Enclavamientos de seguridad: Los enclavamientos pueden evitar el movimiento cuando la puerta de seguridad está abierta o en otras situaciones potencialmente peligrosas.

Protectores: Instale protectores para proteger a los trabajadores de las piezas móviles.

Luces de advertencia y señales audibles: Advierta al personal sobre el movimiento de la máquina.

7. Fabricación y ensamblaje

Mecanizado preciso: El mecanizado de precisión es crucial para un funcionamiento suave y un posicionamiento preciso.

Calidad de la soldadura: Utilice soldadores certificados y procedimientos de soldadura adecuados para la integridad estructural.

Ensamblaje: Asegúrese de que el ensamblaje sea preciso y exacto para evitar atascos y desalineaciones.

Resumen de soluciones de diseño:

Diseño modular: Considere un diseño modular para permitir flexibilidad y personalización.

Componentes estándar: Utilice componentes estándar siempre que sea posible para reducir los costos y los plazos de entrega.

Análisis de elementos finitos (FEA): Utilice FEA para optimizar el diseño y garantizar la integridad estructural.

Creación de prototipos: Considere la posibilidad de crear prototipos para validar el diseño e identificar posibles problemas antes de la producción a gran escala.

Dibujos detallados: Cree dibujos y especificaciones detallados para la fabricación.

Documentación adecuada: Mantenga todos los registros de diseño para el mantenimiento futuro.

Escenario de ejemplo: Diseño para fabricación estructural pesada

Consideremos un escenario hipotético en el que se necesita una pluma de columna para soldar componentes estructurales pesados. Este diseño probablemente implicaría:

Acero estructural de alta resistencia: Para garantizar una alta capacidad de carga y estabilidad.

Una pluma larga: Para alcanzar varias secciones de soldaduras grandes.

Movimiento horizontal y vertical motorizado: Para facilitar el posicionamiento.

Rotación: para mejorar la accesibilidad y la flexibilidad de posicionamiento.

Una plataforma de montaje de cabezal de soldadura robusta: para soportar equipos de soldadura pesados.

Un sistema automatizado con un controlador CNC o PLC: para una soldadura precisa y repetible.

Nota final

El diseño de un sistema de columna y brazo de soldadura es un proceso complejo que requiere un conocimiento profundo de los principios de ingeniería, las aplicaciones de soldadura y las normas de seguridad. El diseño específico variará según las necesidades únicas de cada proyecto.

Recuerde consultar con ingenieros y fabricantes calificados para asegurarse de que el diseño sea seguro, confiable y eficiente.