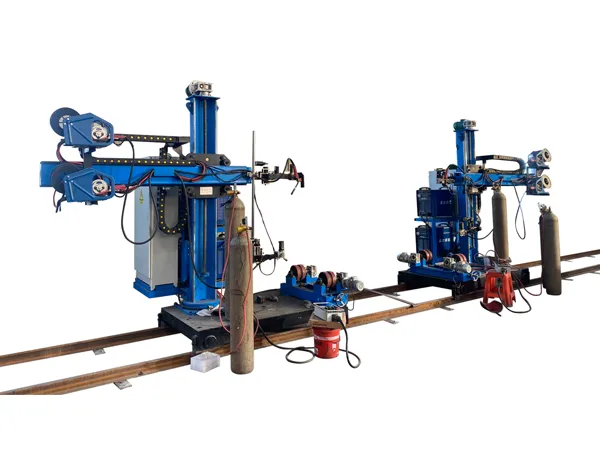

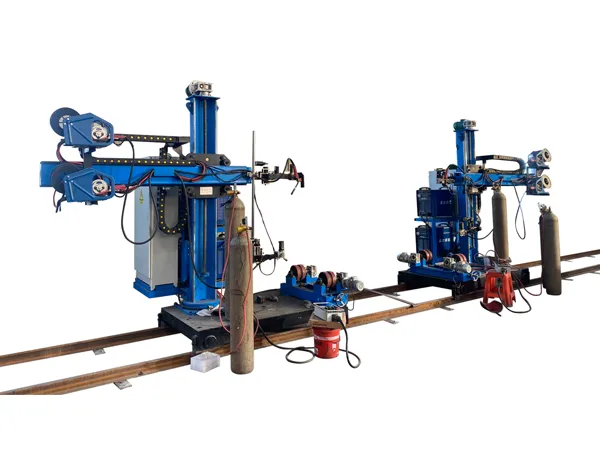

Melhorar a eficiência de um manipulador de soldadura (geralmente um braço robótico ou um posicionador dedicado utilizado na soldadura automatizada ou semiautomatizada) implica a otimização de vários aspetos do sistema e do processo.

Como melhorar a eficiência do manipulador de soldadura

Programação e Otimização de Percursos:

Minimize o tempo de ar: reduza o tempo que o manipulador gasta a deslocar-se entre soldaduras ("corte de ar"). Otimize o planeamento do caminho para seguir as rotas mais curtas e rápidas entre os pontos de soldadura.

Otimize as velocidades de movimento: utilize as velocidades mais elevadas, seguras e repetíveis para movimentos que não sejam de soldadura. Ajuste os parâmetros de aceleração e desaceleração.

Otimização da sequência de soldadura: planeie a ordem das soldaduras de forma a minimizar o deslocamento geral do manipulador, reduzir a distorção térmica (que pode exigir retrabalho ou soldadura mais lenta posteriormente) e manter ângulos ideais da tocha.

Programação offline (OLP): utilize o software OLP para criar, simular e otimizar programas sem parar a linha de produção. Isto maximiza o tempo de atividade do manipulador.

Utilize tipos de movimento apropriados: empregue movimentos lineares (L) para trajetórias de soldadura e movimentos de juntas (J) para transições mais rápidas entre pontos distantes onde a precisão da trajetória não é crítica.

Otimização do Processo de Soldadura:

Otimize os parâmetros de soldadura: ajuste a tensão, a velocidade de alimentação do arame (amperagem), a velocidade de deslocamento e o fluxo de gás para obter a máxima taxa de deposição e o mínimo de salpicos/defeitos, reduzindo a limpeza e o retrabalho pós-soldadura.

Selecione processos de soldadura eficientes: considere processos avançados como MIG/MAG pulsado, CMT (transferência de metal frio) ou variantes TIG de alta velocidade, se aplicável, uma vez que podem oferecer velocidades mais elevadas, menor entrada de calor ou menos salpicos.

Melhore o ângulo da tocha e o stick-out: certifique-se de que o ângulo da tocha e a distância entre a ponta de contacto e a obra (stick-out) são otimizados e mantidos de forma consistente para um arco estável e uma boa penetração.

Apresentação de peças e fixação:

Design for Automation (DFA): Se possível, influencie o design da peça para melhorar a acessibilidade do manipulador e simplificar as juntas de soldadura.

Dispositivos de fixação repetíveis e de alta qualidade: utilize dispositivos de fixação que localizem as peças de forma precisa e consistente sempre. O ajuste inadequado é uma das principais causas de ineficiência e defeitos de soldadura.

Trocas rápidas: conceba ou utilize dispositivos que permitam o carregamento e descarregamento rápido de peças. Considere mesas de indexação ou configurações de fixação dupla em que um dos lados pode ser carregado/descarregado enquanto o outro está a ser soldado.

Otimize o acesso ao dispositivo: certifique-se de que o dispositivo fornece acesso livre para o braço manipulador e a tocha de soldadura, sem colisões.

Detecção e controlo adaptativo:

Detecção de toque: utilize o fio de soldadura ou uma sonda para localizar com precisão o início das juntas de soldadura, compensando pequenas variações nas peças.

Rastreio de costura através do arco (TAST): para juntas adequadas, utilize o TAST para permitir que o robô siga a costura de soldadura automaticamente, compensando as variações durante a soldadura.

Sistemas de visão/rastreio de costuras a laser: implemente scanners a laser ou sistemas de visão para uma localização de juntas mais complexas e rastreio de costuras em tempo real, especialmente útil para peças com variabilidade significativa.

Soldadura adaptativa: alguns sistemas podem ajustar os parâmetros de soldadura em tempo real com base no feedback do sensor (por exemplo, variações na folga da junta) para manter a qualidade da soldadura.

Manutenção e Calibração:

Manutenção preventiva (MP): Efetue a manutenção regular do manipulador (lubrificação, verificação de correias/motores), do equipamento de soldadura (revestimentos, pontas de contacto, rolos de transmissão, bicos de gás) e dos acessórios. O tempo de inatividade não planeado é uma grande fonte de ineficiência.

Calibração do ponto central da ferramenta (TCP): verifique e calibre regularmente o TCP. Um TCP impreciso leva a soldas mal posicionadas, exigindo reprogramação ou causando defeitos.

Calibração do robô: realize periodicamente a calibração ou o masterização do próprio robô para garantir a precisão posicional.

Hardware e Equipamento:

Manipulador apropriado: certifique-se de que o manipulador (braço robótico, posicionador) tem alcance, capacidade de carga útil, velocidade e precisão suficientes para a tarefa.

Eixos/Posicionadores Externos: Utilize posicionadores servocontrolados (plataformas giratórias, cabeça móvel/cabeça móvel) coordenados com o movimento do robô. Isto permite que a peça seja movida para posições de soldadura ideais (por exemplo, posição plana), o que aumenta a velocidade e a qualidade da soldadura e melhora o acesso à tocha.

Consumíveis de alta qualidade: utilize consumíveis fiáveis de arame de solda, gás e maçarico para minimizar problemas de alimentação, salpicos e desgaste prematuro.

Formação do operador e fluxo de trabalho:

Programadores/operadores qualificados: o pessoal bem formado pode criar programas mais eficientes, resolver problemas mais rapidamente e executar configurações corretamente.

Fluxo de trabalho simplificado: otimize o layout geral da célula e o fluxo de material de e para a estação de soldadura. Minimize o tempo de espera do operador.

Monitorização e análise de dados:

Monitorize as métricas principais: tempos de ciclo, tempo de atividade, motivos de tempo de inatividade, rendimento da primeira passagem (qualidade) e utilização de consumíveis.

Analisar dados: utilize os dados recolhidos para identificar os pontos de estrangulamento, os problemas recorrentes e as áreas de melhoria.

Ao abordar sistematicamente estas áreas, pode melhorar significativamente a eficiência global, a produtividade e a qualidade do seu sistema manipulador de soldadura. Muitas vezes é necessária uma abordagem holística em vez de se focar apenas num aspeto.