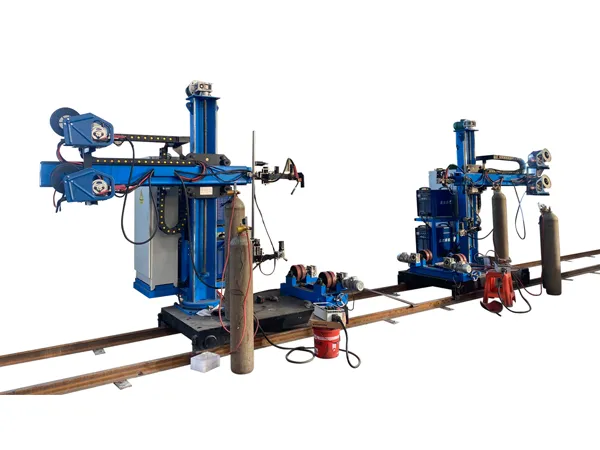

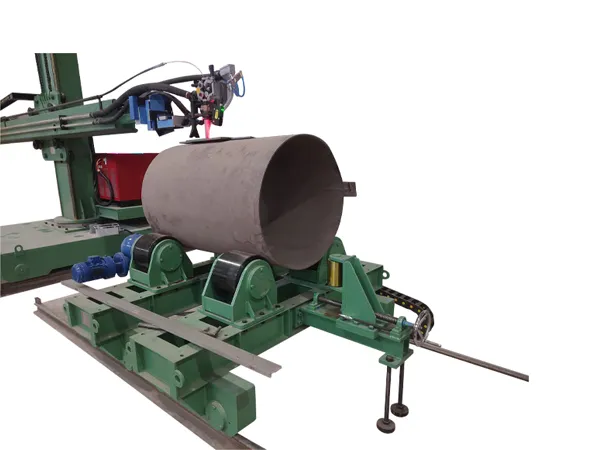

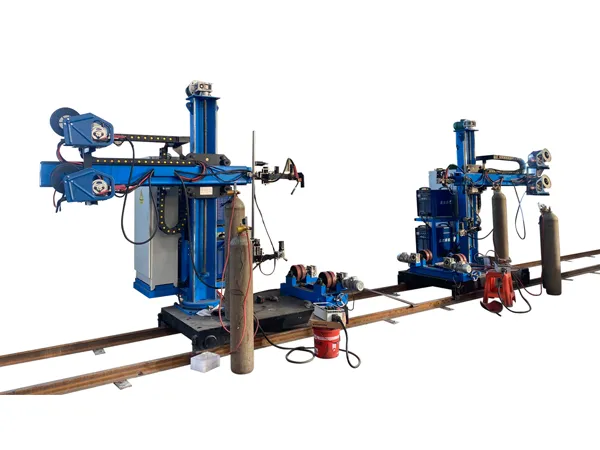

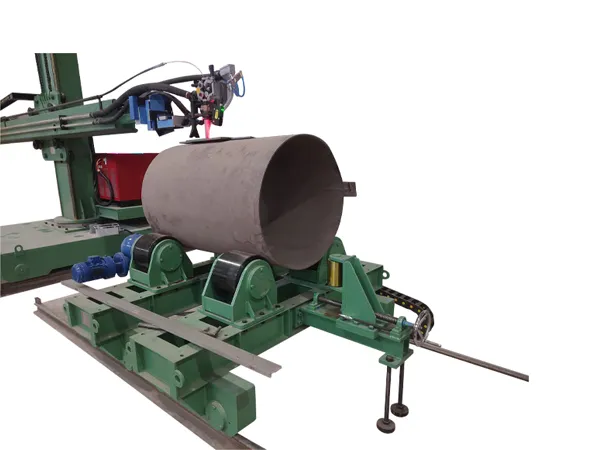

A lança de coluna de soldadura é geralmente utilizada em combinação com rotador de soldadura, posicionador de soldadura, etc., utilizada principalmente em algumas fábricas de soldadura. Este tipo de máquina é fácil de utilizar, as pessoas só precisam de a manipular na consola para trabalhar. Como projetar este produto inteligente de alta tecnologia?

as considerações de projeto e soluções para um sistema de coluna e lança de soldadura. Este tipo de equipamento é essencial para lidar com soldaduras grandes e complexas, proporcionando um maior alcance e flexibilidade em comparação com as configurações de soldadura tradicionais. Aqui está uma análise do processo de design:

1. Entendendo os requisitos da aplicação

Antes de mergulhar no projeto, é crucial definir as necessidades específicas da operação de soldadura. Isto envolve responder a perguntas como:

Tamanho e peso da peça de trabalho: Quais são as dimensões e o intervalo de peso das peças que vai soldar? Isto determina o alcance necessário e a capacidade de elevação da lança e da coluna.

Processos de soldadura: Utilizará GMAW (MIG), GTAW (TIG), SAW (Arco Submerso) ou outros processos? Diferentes processos podem ter diferentes requisitos para a estabilidade e posicionamento da lança.

Alcance de soldadura: Até que ponto precisa que a cabeça de soldadura se estenda horizontal e verticalmente? Este determina o comprimento da lança e a altura da coluna.

Posicionamento do cabeçote de soldadura: Que amplitude de movimento é necessária para o cabeçote de soldadura (rotacional, inclinado, etc.)? Isto afeta o design do efetor final da lança.

Ciclo de trabalho: Com que frequência será utilizado o equipamento? Isto influencia a seleção dos componentes e a resistência necessária e a resistência à fadiga.

Ambiente de funcionamento: Quais as condições ambientais (temperatura, poeiras, humidade)? Isto afeta as escolhas de materiais e os requisitos de vedação.

Nível de automatização: será um sistema manual ou automatizado? Isto influencia o sistema de controlo, a motorização e os requisitos de integração.

Nível de precisão e controlo desejado: considere a precisão necessária dos movimentos.

Orçamento: Irá influenciar a complexidade do sistema e os materiais utilizados.

Segurança: Que características de segurança específicas são necessárias para a sua operação?

2. Considerações sobre o projeto da coluna

Estabilidade e rigidez: a coluna precisa de ser incrivelmente estável para suportar a lança e a cabeça de soldadura.

Material: Normalmente aço estrutural de alta resistência (por exemplo, A36, A572).

Formato: As secções em caixa ou vigas I são comuns devido à sua elevada relação resistência-peso.

Design da base: Uma placa de base grande e pesada é crucial para a estabilidade. Considere aparafusá-lo firmemente a uma fundação de betão ou a uma estrutura de base de aço resistente.

Reforço interior: considere reforços e reforços interiores para aumentar a rigidez e evitar torções.

Altura: Determine a altura necessária para permitir atingir os pontos de soldadura mais elevados.

Deslocamento vertical: considere se o deslocamento vertical (motorizado ou manual) da lança é necessário na coluna. Isto envolve normalmente um sistema de guia, rolamentos ou casquilhos e um meio de movimento (motor e sistema de acionamento).

Rotação: A coluna pode exigir um sistema de rotação em torno do seu eixo vertical para proporcionar alcance e flexibilidade adicionais. Isto geralmente envolve um rolamento ou anel de rotação.

Acesso e Manutenção: Projete com acessibilidade para manutenção e ajustes.

3. Considerações sobre o projeto da lança

Alcance: O comprimento da lança deve cumprir o alcance horizontal necessário, mas lembre-se que as lanças mais compridas podem ter uma maior deflexão.

Resistência e rigidez: a lança deve ser capaz de suportar o peso do cabeçote de soldadura e do equipamento associado sem deflexão excessiva.

Material: Geralmente o mesmo aço estrutural resistente da coluna.

Formato: As secções retangulares ou em caixa são comuns, oferecendo uma boa resistência e rigidez.

Reforço interno: Semelhante à coluna, os reforços e reforços internos irão melhorar o desempenho.

Deflexão: Minimize a deflexão sob carga para garantir uma soldadura precisa e consistente.

Análise por Elementos Finitos (FEA): Utilize o software FEA para analisar a tensão e a deflexão da lança sob diversas cargas.

Montagem do cabeçote de soldadura: projete um ponto de montagem forte e seguro para o cabeçote de soldadura e o equipamento associado.

Gestão de fios/cabos: inclua um sistema para gerir com segurança fios de soldadura, cabos e mangueiras de gás. Considere utilizar correntes de cabos ou uma solução semelhante.

Movimento motorizado: decida se é necessário movimento motorizado da lança, como por exemplo:

Deslocamento horizontal: geralmente utilizado para atravessar ao longo da coluna vertebral.

Deslocamento vertical: para ajustar a altura da cabeça de soldadura.

Rotação: Para ajustar o ângulo da cabeça de soldadura.

Efetor final: O efetor final é a interface entre a lança e a cabeça de soldadura. Precisa de ser robusto, ajustável e capaz de segurar a cabeça de soldadura firmemente no lugar. Considere mecanismos de troca rápida para diferentes cabeças ou processos de soldadura.

4. Sistemas de acionamento e controlo (se automatizados)

Motores e caixas de engrenagens: Selecione os motores e caixas de engrenagens adequados para cada eixo de movimento com base nos requisitos de carga, velocidade e precisão

Sistema de controlo: Escolha um sistema de controlo que proporcione um posicionamento preciso e fiável. Pode ser um PLC, um controlador de movimento dedicado ou um sistema CNC mais complexo.

Sensores e codificadores: implemente sensores e codificadores para feedback de posicionamento preciso.

Programação: O desenvolvimento de software será necessário para movimentos automatizados.

Bloqueios de segurança: inclua bloqueios de segurança para evitar movimentos acidentais ou colisões.

5. Seleção de materiais

Aço estrutural: selecione o tipo de aço correto com base na resistência, soldabilidade e custo.

Rolamentos: Escolha rolamentos de alta qualidade para uma rotação e movimento suaves e fiáveis.

Vedantes: Selecione vedantes que sejam adequados ao ambiente de funcionamento e evitem a entrada de contaminantes no sistema.

Ferragens: Utilize fixadores de alta resistência e certifique-se de que estão com o binário correto.

6. Recursos de segurança

Paragem de emergência: inclua botões de paragem de emergência de fácil acesso.

Proteção contra sobrecarga: implemente sistemas de proteção contra sobrecarga para evitar danos no equipamento.

Bloqueios de segurança: os bloqueios podem impedir o movimento quando a porta de segurança está aberta ou noutros cenários potencialmente perigosos.

Protetores: Instale protetores para proteger os trabalhadores das peças móveis.

Luzes de aviso e sinais sonoros: alertam o pessoal para o movimento da máquina.

7. Fabrico e Montagem

Maquinagem precisa: a maquinação de precisão é crucial para uma operação suave e um posicionamento preciso.

Qualidade da soldadura: Utilize soldadores certificados e procedimentos de soldadura apropriados para a integridade estrutural.

Montagem: garanta uma montagem precisa e exata para evitar o encravamento e o desalinhamento.

Resumo das soluções de design:

Design modular: considere um design modular para permitir flexibilidade e personalização.

Componentes standard: utilize componentes standard sempre que possível para reduzir os custos e os prazos de entrega.

Análise por Elementos Finitos (FEA): Empregar FEA para otimizar o projeto e garantir a integridade estrutural.

Prototipagem: considere a criação de protótipos para validar o design e identificar possíveis problemas antes da produção em grande escala.

Desenhos detalhados: crie desenhos e especificações detalhadas para o fabrico.

Documentação adequada: mantenha todos os registos de projeto para manutenção futura.

Cenário de exemplo: Projeto para fabrico de estruturas pesadas

Consideremos um cenário hipotético em que é necessária uma lança de coluna para soldar componentes estruturais pesados. Este projeto envolveria provavelmente:

Aço estrutural de alta resistência: para garantir uma elevada capacidade de carga e estabilidade.

Uma lança longa: Para alcançar várias secções de grandes soldaduras.

Movimento horizontal e vertical motorizado: para facilitar o posicionamento.

Rotação: Para melhorar a acessibilidade e a flexibilidade de posicionamento.

Uma plataforma de montagem de cabeça de soldadura robusta: para suportar equipamentos de soldadura pesados.

Um sistema automatizado com um controlador CNC ou PLC: para uma soldadura precisa e repetível.

Nota Final

A conceção de um sistema de coluna e lança de soldadura é um processo complexo que exige uma compreensão profunda dos princípios de engenharia, aplicações de soldadura e normas de segurança. O design específico irá variar dependendo das necessidades únicas de cada projeto.

Lembre-se de consultar engenheiros e fabricantes qualificados para garantir que o projeto é seguro, fiável e eficiente.